低コスト・高機能・高品質を実現

難易度が高いとされる特殊形状の深絞り加工、深絞り部品の薄肉化など、お客様のニーズに合わせた柔軟な対応が可能です。

深絞り加工とは?

深絞り加工とは、薄板状の金属に金型で繰り返し圧力を加えることによって、材料を変形させながら成形を行う加工方法です。丸材(線材)からでは加工が困難な薄肉深穴形状や、薄型ケース形状などを高速生産することが可能な技術です。

深絞り加工のメリット

継ぎ目がなく強度にも優れた深絞り加工には、

主に以下のようなメリットがあります。

01

材料コスト低減

切削加工と比べて材料の無駄がなく、材料コストを抑えることができます。

02

リードタイム短縮

切削加工や溶接加工と比べて加工時間が短く、高い生産性が期待できます。

03

部品軽量化

加工硬化により薄くても丈夫な製品ができるため、従来の部品の軽量化が期待できます。

04

材料へのダメージが小さい

切削加工や溶接加工のように削ったり、熱を加えるということがないので、それによる材料へのダメージがありません。

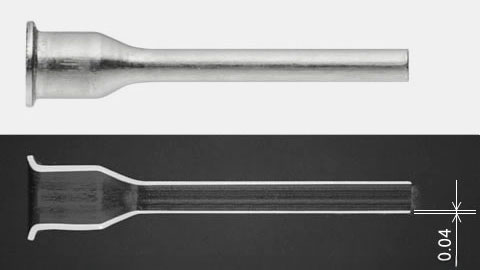

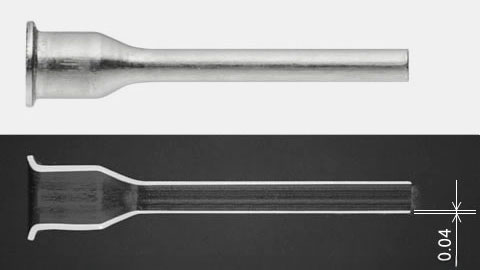

精密金型の製造技術による「超薄肉加工技術」

μm単位の管理が必要な、精密エレクトロニクスパーツの製造で培った金型製造技術による「微小・薄肉・細軸の深絞り加工」を得意としており、これまでに0.035mmの超薄肉加工実績があります。

細くて長い「微小深絞り加工技術」

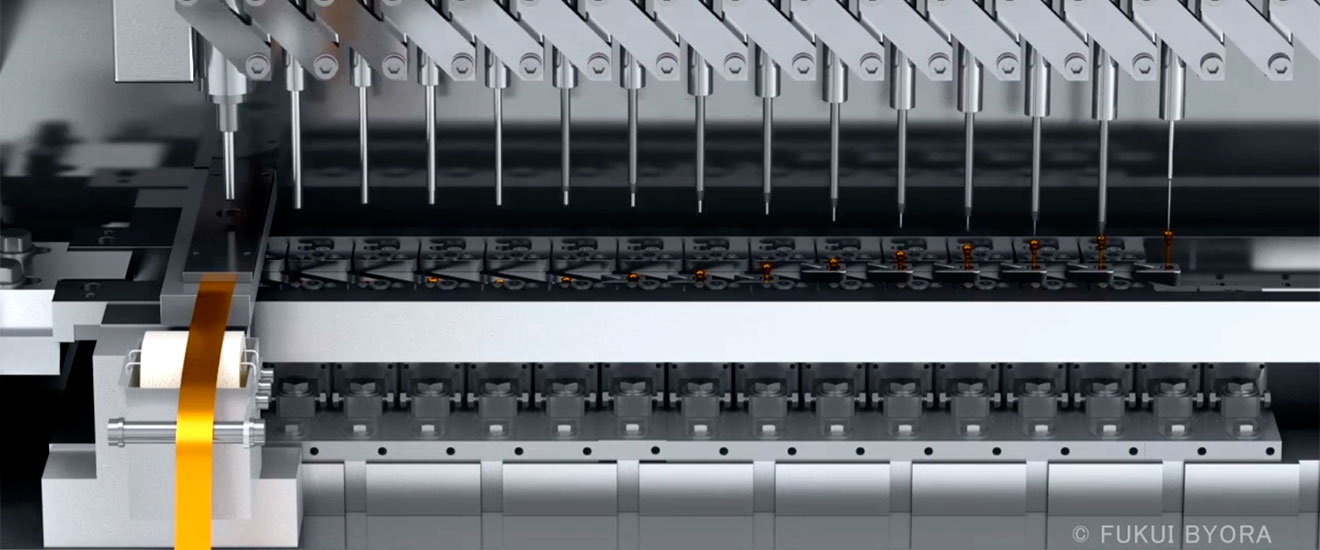

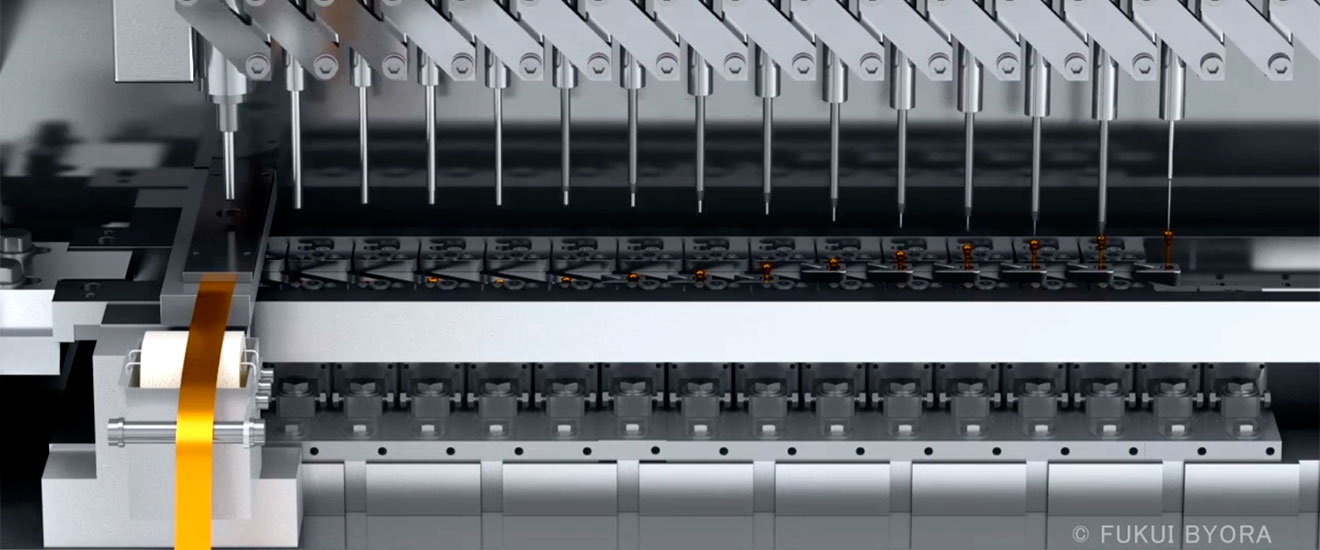

金型と加工機の自社開発による独自のトランスファープレス加工技術で「細くて長い」形状の深絞り加工を可能にします。最小外径は0.3mmの加工実績があり、外径の20倍程度まで深絞り加工を行うことが可能です。

社内には8段式のパーツフォーマーを含め、ヘッダーマシン、ローリングマシン、深絞り加工用プレスマシンなど1,000台以上の鍛造設備を保有しております。そのため、一般的には冷間鍛造では難しいとされる付加価値の高い複雑形状製品の製造が可能です。

|

製品長さ

|

全長40mmまで

|

|

製品外径

|

0.3mm ~ 22mm

|

|

肉厚

|

0.035mm ~ 0.7mm

|

|

精度

|

㎛ 単位の管理実績

※ 製品形状や材質、寸法管理箇所による

|

対応可能な材料・表面処理について

高精度「深絞り加工」事例

当社の深絞り加工技術は、医療、電気・電子、自動車関連等様々な業界で多数採用されています。丸材(線材)からでは加工が困難な「薄肉深穴形状」や「薄型ケース形状」など複雑形状の深絞り品の高速生産が可能です。

深絞り加工製造事例を見る